16

2025

-

04

Análisis y Soluciones sobre los Problemas de Calidad del Taladro de Conexión H22 Autores: Wang Zhusheng, Zhang Jizhou

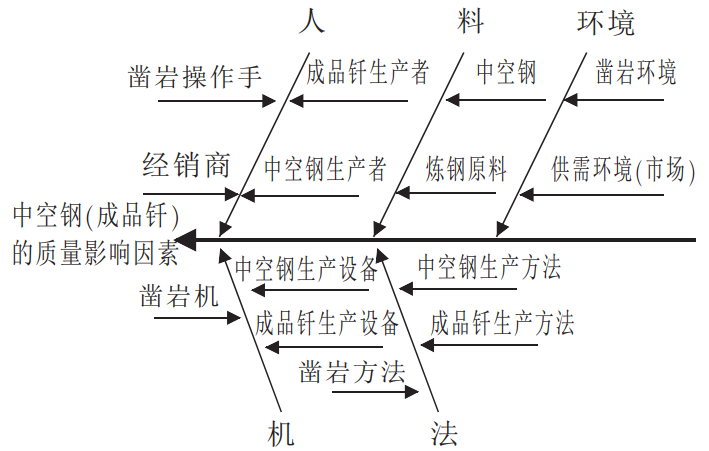

En este artículo, se realiza un análisis sistemático de los factores que afectan la calidad del acero hueco H22 y el taladro cónico (conocido comúnmente como taladro terminado) desde la perspectiva de la gestión integral de la calidad, es decir, se analizan los problemas de calidad en cinco aspectos: "personas, equipos,

Resumen

En este artículo, se realiza un análisis sistemático de los factores que afectan la calidad del acero hueco H22 y el taladro cónico (conocido comúnmente como taladro terminado) desde la perspectiva de la gestión integral de la calidad, es decir, se analizan los problemas de calidad en cinco aspectos: "personas, equipos, materiales, métodos y entorno". Además, se presentan conceptos y experiencias prácticas relacionados y se proponen soluciones, con el objetivo de proporcionar una referencia para el correcto conocimiento y tratamiento de los problemas de calidad del acero hueco (taladro terminado) y el desarrollo de productos.

1. Introducción

El taladro cónico H22 (conocido comúnmente como taladro terminado) es el taladro de perforación más ampliamente utilizado en el mercado chino (el consumo es ≥85%). Debido a que el taladro terminado H22 es una barra delgada y larga, su principal proceso de fabricación consiste en realizar, en la base del acero hueco H22, en su mayoría, solo un pequeño número de trabajos de calderería local (hombro del taladro) y tratamientos térmicos (cola del taladro). Las partes donde se produce el fallo temprano del taladro terminado (rotura, explosión de la punta, acumulación de la punta, etc.) incluyen tanto las partes sometidas a trabajos de calderería y tratamientos térmicos como las partes que no lo son. Evidentemente, analizar simultáneamente los factores que afectan la calidad del acero hueco y del taladro terminado es razonable para resolver los problemas de calidad del taladro terminado. En este artículo, se realiza un análisis sistemático a partir del concepto de la gestión integral de la calidad, es decir, se analizan los problemas de calidad en cinco aspectos: "personas, equipos, materiales, métodos y entorno", y se proponen soluciones.

2. Factores de Influencia de las Personas

Esto se refiere a cuatro tipos de personas: los productores de acero hueco, los fabricantes de taladros terminados, los distribuidores y los operadores de taladradoras (es decir, los usuarios finales de los taladros terminados).

(1) Productores de acero hueco: Incluyen principalmente a los empleados de la producción de acero hueco en las empresas, como los trabajadores de fundición de acero, los trabajadores de laminación de acero, los trabajadores de perforación de huecos profundos y los trabajadores de extracción del núcleo.

Trabajadores de fundición de acero: Influyen en el control preciso y la uniformidad de la composición del lingote de acero, la pureza del acero y la estructura macrométrica.

Trabajadores de laminación de acero: Influyen en las dimensiones geométricas, la rectilinealidad, la dureza y las propiedades de la estructura interna del acero laminado hueco.

Trabajadores de perforación: Influyen en el tamaño del hueco central del acero hueco y en la calidad de la pared interior del acero hueco.

Trabajadores de extracción del núcleo: Influyen en la calidad de la pared interior del acero hueco.

(2) Fabricantes de taladros terminados: Incluyen principalmente a los empleados de la fabricación de taladros terminados en las empresas, como los empleados de corte a medida, los empleados de trabajos de calderería (forja), los empleados de procesado mecánico, los empleados de tratamiento térmico y los empleados de envasado anticorrosivo.

Los fabricantes de taladros terminados influyen en la calidad de los trabajos de calderería, la calidad del tratamiento térmico, las dimensiones de adaptación y el efecto anticorrosivo.

(3) Distribuidores: Según la demanda del mercado, especialmente sus propios intereses, guían a los productores y usuarios. Los problemas de calidad que reflejan pueden tener cierta subjetividad.

(4) Usuarios: Debido a que el entorno de perforación es muy difícil y las propiedades de la roca varían ampliamente, una manipulación y un uso correctos pueden reflejar el verdadero estado de la calidad de fabricación del producto. De lo contrario, incluso el mejor producto tendrá un resultado de uso pobre.

3. Factores de Influencia de los Equipos

Esto se refiere a tres tipos de equipos: los equipos de producción de acero hueco, los equipos de producción de taladros terminados y los equipos de taladradoras.

(1) Equipos de producción de acero hueco: Incluyen equipos de fundición de acero, equipos de laminación de acero, equipos de perforación de huecos profundos y equipos de extracción del núcleo. Con diferentes equipos de producción, se pueden obtener diferentes procesos de producción de acero hueco: ① Método de perforación; ② Método de tubería fundida; ③ Método de perforación y estirado calientes (o laminación caliente y estirado frío), etc. En el mismo tipo de método de proceso, las diferencias en la calidad de los equipos también afectan la calidad del producto.

(2) Equipos de producción de taladros terminados: Las diferencias en los equipos de producción afectan la estabilidad de la calidad del producto.

(3) Equipos de taladradoras: Con diferentes modelos, producen diferentes potencias de impacto (o energías), lo que resulta en diferentes fuerzas de impacto sobre el producto. Esto es uno de los factores muy importantes que afectan la calidad (duración de vida) del producto.

4. Factores de Influencia de los Materiales

Esto se refiere a dos tipos de materiales: los materiales de fundición de acero utilizados en la producción de acero hueco (acero desmenuzado, hierro fundido, etc.) y el material de acero hueco utilizado en la producción de taladros terminados.

(1) Materiales de fundición de acero: ① El acero hueco producido con acero desmenuzado tiene una pureza inferior al acero hueco producido con metal fundido. ② El acero desmenuzado clasificados tiene una pureza mejor que el acero desmenuzado no clasificados.

(2) Material de acero hueco: La composición incluye principalmente aceros huecos como 95CrMo, 55SiMnMo, 8Cr, etc. Con diferentes composiciones, los procesos de tratamiento térmico son diferentes, y también lo son la estructura y las propiedades. Con diferentes grados de pureza, estructura macrométrica y relación de compresión del material de acero hueco, la calidad y la estabilidad de calidad del material de acero hueco son diferentes.

5. Factores de Influencia de los Métodos

Esto se refiere a tres aspectos: el método de producción de acero hueco, el método de producción de taladros terminados y el método de perforación.

5.1 Método de Producción de Acero Hueco

Según el método de proceso de conformación, principalmente hay aceros huecos producidos por métodos de perforación, tubería fundida, perforación y estirado calientes (o laminación caliente y estirado frío), etc.

El método de perforación es el método más avanzado para la producción de acero hueco en el mundo.

El método de tubería fundida es un método de producción característico de China. El papel más importante que juega el tubo forro es el de refuerzar la pared interior y la anticorrosión.

La perforación y laminación calientes pueden proporcionar las mejores dimensiones geométricas del acero hueco. Especialmente, el estirado con núcleo puede reducir en parte el impacto de la línea helicoidal interna de la perforación caliente. La buena estabilidad de calidad es una de sus características.

5.2 Método de Producción de Taladros Terminados

(1) Debido a que el taladro terminado es una barra delgada y larga, generalmente se utiliza un método de tratamiento térmico local en la base del material laminado para refuerzar la parte que se adapta a la taladradora - la cola del taladro, y asegurarse de que la dureza del extremo de la cola del taladro sea adecuada. Cuando está sometido al impacto de la taladradora, no debe acumularse en la punta ni explotar. Tanto en términos de costos de proceso como de factibilidad del proceso, el tratamiento térmico integral es difícil. El mayor problema del tratamiento térmico integral en lotes (decenas de piezas por lote) de barras delgadas y largas es la curvatura. Después de alcanzar una dureza alta (≥40HRC) en el tratamiento térmico, básicamente se convierte en un resorte y es muy difícil rectificar. El tratamiento térmico integral de una pieza individual tiene una baja productividad y una producción baja.

(2) El acero hueco 55SiMnMo es sensible a la temperatura y es difícil de laminar con control de temperatura. Actualmente, debido a que la dureza del material laminado de 55SiMnMo es generalmente de alrededor de 30 HRC, lo cual es relativamente baja, muchos fabricantes de taladros terminados suelen eliminar (o reducir) el impacto de los trabajos termomecánicos en la fabricación de los taladros terminados y mejorar las propiedades de la estructura del cuerpo del taladro (acero hueco) a través de la normalización individual por inducción de frecuencia intermedia. El efecto es evidente. Según la opinión del mercado, la duración de vida del taladro terminado de 55SiMnMo normalizado individual y continuamente por inducción de frecuencia intermedia (en su totalidad) es mejor. Sin embargo, la capacidad de producción en serie es limitada, ≤300 toneladas al mes.

5.3 Método de Perforación

Las taladradoras se clasifican en dos tipos según el medio de energía: taladradoras neumáticas y taladradoras hidráulicas. Para diferentes taladradoras, la fuerza aplicada al taladro por la misma potencia de impacto es diferente. La fuerza aplicada por la taladradora hidráulica es menor y la duración es más larga, mientras que la fuerza aplicada por la taladradora neumática es mayor y la duración es más corta. Evidentemente, la taladradora neumática causa más daño al taladro. Debido a las ventajas notables en cuanto a costos y comodidad, la mayoría de los taladros terminados utilizan taladradoras neumáticas, y en China, el 100% de los taladros terminados utilizan taladradoras neumáticas.

Entre más potente sea la taladradora, más rápido será el ritmo de perforación, y al mismo tiempo, más fuerza se aplicará al taladro y más se consumirá el taladro. La taladradora YT28, que en el pasado se utilizaba para el taladro terminado de mayor tamaño H25, ahora se ha convertido en el modelo principal para el taladro terminado de tamaño H22. En el pasado, en una zona de perforación se utilizaban 1 o 2 taladradoras, mientras que ahora se utilizan más de 10 taladradoras. En el pasado, para perforar huecos de más de 3 metros, se utilizaban 2 o 3 taladros de juego para reducir el impacto de la tensión de flexión, mientras que ahora la mayoría de los casos solo utiliza 1 taladro. Evidentemente, el cambio en el método de perforación plantea un mayor desafío en términos de tecnología y calidad para el taladro terminado (acero hueco) de tamaño H22.

6. Factores de Influencia del Entorno

Esto se refiere a dos aspectos: el entorno de oferta y demanda del taladro terminado (mercado) y el entorno de perforación del taladro terminado.

(1) Entorno de oferta y demanda (mercado): Cuando la oferta no alcanza a satisfacer la demanda, los distribuidores pueden tolerar muchos problemas de calidad. De lo contrario, aumentarán las reclamos sobre la calidad y es posible que generalicen a partir de casos individuales. Debido a que el mercado de taladros terminados no es muy extenso, los distribuidores en el mercado de taladros terminados mantienen estrechos contactos entre ellos y es fácil que sigan las tendencias.

(2) Entorno de perforación: El estado de la roca (dureza, perforabilidad, etc.) afecta directamente la duración de vida del taladro. Un producto de la misma calidad puede tener diferentes resultados de uso en diferentes lugares. En el mismo lugar, los resultados de uso también pueden ser diferentes en diferentes profundidades de perforación. Especialmente, cuando las propiedades de la roca cambian notablemente y los parámetros de operación de la taladradora no cambian en consecuencia, también se afectará notablemente el resultado de uso. Cuando se utilizan más de 10 taladradoras, el ruido de trabajo de las taladradoras es muy grande, y es difícil que los operadores de las taladradoras estén de buen humor y que operen de manera normalizada.

7. Introducción a la Teoría Básica y el Conocimiento de la Perforación

(1) En la perforación por impacto, el taladro transmite la potencia de impacto de la taladradora (formando tensión de compresión). Después de que actúe sobre la roca a través de la punta del taladro, una parte de la potencia de impacto rompe la roca (trabajo útil), y una parte de la potencia de impacto se devuelve hacia atrás (trabajo inútil) (formando tensión de tracción). Por lo tanto, la forma principal de tensión del taladro es la fatiga de tensión de tracción-compresión. Debido a que el taladro es una barra delgada y larga, es propenso a la curvatura durante el trabajo y forma una fuerza de flexión (la parte exterior del arco es tensión de tracción y la parte interior es tensión de compresión). La tensión de flexión ≤18% de la tensión de compresión máxima.

(2) El taladro debe estar conectado al agua durante el uso para lavar los desechos (polvo) en el orificio de perforación, con el fin de mejorar el efecto de perforación y reducir la cantidad de polvo (protección ambiental). Y el agua utilizada generalmente es ácida. Por lo tanto, la forma de fatiga del taladro es la fatiga por corrosión de tensión, y cuando se forma una grieta, el agua a veces puede funcionar como una cuña en la punta de la grieta y acelerar la propagación de la grieta.

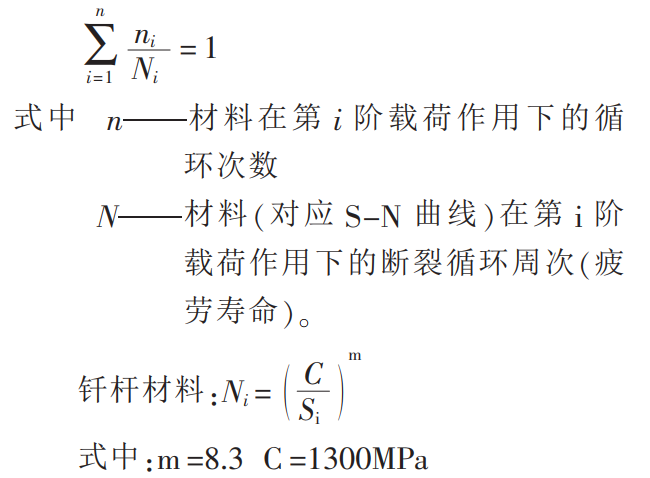

(3) El cambio de la fuerza tiene un gran impacto en la duración de vida de fatiga del taladro. El daño a la duración de vida de fatiga es proporcional a la 8.3 potencia de la fuerza. La ecuación de daño acumulativo lineal de fatiga de ciclo de amplitud variable es:

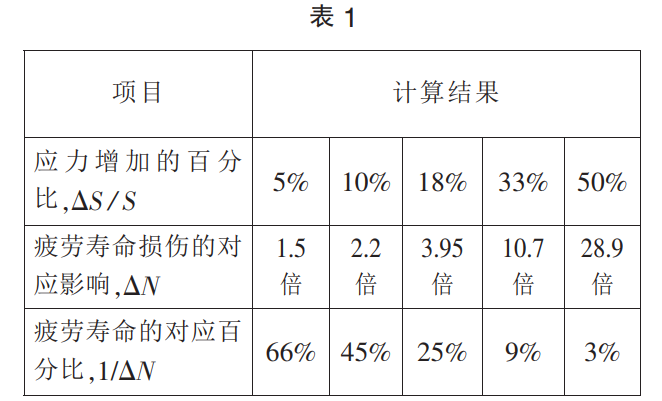

Por ejemplo: Según la ecuación anterior, el resultado del cálculo del cambio correspondiente en el daño a la duración de vida de fatiga causado por el aumento de la tensión se muestra en la Tabla 1.

En la fatiga de tracción-compresión, la tensión de compresión puede causar la explosión de la punta (alta dureza en el extremo de la cola o defectos evidentes), la acumulación de la punta (baja dureza en el extremo de la cola), y también puede fortalecer el efecto de la cuña del agua en la punta de la grieta. La tensión de tracción, en cambio, principalmente propaga (o abre) la grieta.

Debido a que la tensión de flexión máxima es el 18% de la tensión de compresión máxima, el resultado del cálculo del cambio correspondiente en el daño a la duración de vida de fatiga es de 3.95 veces, es decir, la duración de vida de fatiga es respectivamente el 1/3.95 = 25% de la original. Es evidente que la tensión de flexión causada por la operación no normalizada del operador de la taladradora también puede dañar en gran medida la duración de vida de fatiga. La prueba de perforación en el campo realizada por la Empresa de Acero Especial de Guiyang tiene este resultado: para los taladros terminados de la misma materia prima y proceso, su duración de vida de fatiga, para el taladro de 2.5 metros de longitud, es de aproximadamente 180 metros en la explotación minera, y para el taladro de 4.0 metros de longitud, es de aproximadamente 90 metros en la ingeniería de túneles.

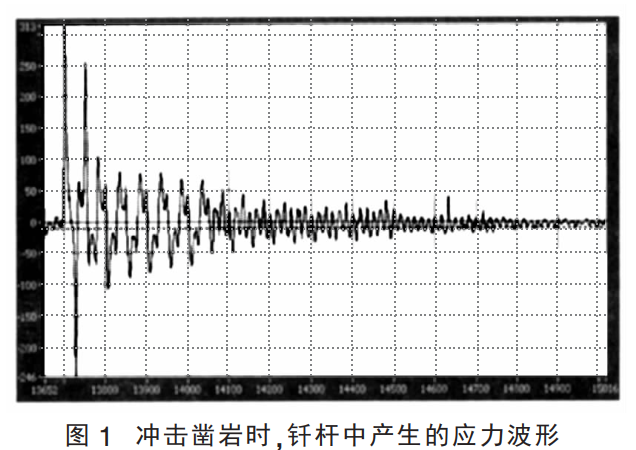

(4) Según el resultado de la investigación conjunta realizada por la Empresa Limitada de Acero Especial de Guiyang y el Instituto de Minería y Metalurgia de Changsha: el proceso de tensión del taladro de perforación real está formado por una serie de trenes de ondas de tensión correspondientes a cada impacto (como se muestra en la Figura 1). Entre las principales tensiones en el tren de ondas de tensión generado por el impacto individual del taladro terminado H22 hay: 2 picos de tensión de compresión y 1 pico de tensión de tracción. La tensión de compresión máxima promedio es de 230MPa, y la tensión de tracción máxima promedio < la tensión de compresión máxima.

(5) La potencia de impacto de la taladradora YT28 es ≥ 76 julios, y la potencia de impacto de la taladradora YT24 es ≥ 67 julios. La frecuencia de impacto de la taladradora neumática es de 34 Hz (es decir, 34 veces por segundo). La fuerza máxima a la que se somete el taladro es proporcional a la potencia de impacto de la taladradora. Evidentemente, para una fuerza de impacto fija, cuanto mayor sea la sección transversal del taladro, menor será la tensión a la que se somete (es decir, la fuerza por unidad de área). Por lo tanto, la tensión de tracción-compresión que la taladradora YT28 genera en el taladro terminado H22 es claramente mayor que la generada por la taladradora YT24. En cuanto a los taladros terminados, para los taladros de la misma especificación, misma calidad (propiedades), la duración de vida del taladro utilizando la taladradora YT24 de menor potencia debería ser mayor que la de aquellos que utilizan la taladradora YT28 de mayor potencia.

(6) De acuerdo con el principio de conservación de la energía: la potencia de impacto = el trabajo absorbido por la rotura de la roca (trabajo útil) + el trabajo de retorno inverso (trabajo inútil).

Evidentemente, cuanto mayor sea la eficiencia de perforación (trabajo absorbido por la rotura de la roca / potencia de impacto), menor será el trabajo de retorno inverso, es decir, menor será la tensión de tracción a la que se somete el taladro. Cuando la roca es muy blanda, la potencia de impacto puede ser mucho mayor que el trabajo absorbido por la rotura de la roca, y el trabajo de retorno inverso será mayor, lo que significa que la tensión de tracción a la que se somete el taladro será mayor. Cuando se perfora en el vacío, la potencia de impacto regresa casi por completo a lo largo del taladro, y la tensión de tracción a la que se somete el taladro es máxima, y con múltiples viajes de ida y vuelta, el taladro sufre el mayor daño. Por lo tanto, para aumentar efectivamente la duración de vida del taladro, ① el taladro debe tener una fuerza de avance adecuada para garantizar que la punta del taladro esté en contacto estrecho con la roca y no se doble, con el fin de reducir y prevenir el perforado en el vacío; ② la potencia de uso del taladro debe ser compatible con la dureza de la roca: si la roca es dura, se utiliza una potencia alta; si la roca es blanda, se reduce la potencia; de lo contrario, cuanto mayor sea la potencia sobrante, se generará una tensión de tracción mayor y se reducirá la duración de vida del taladro. Evidentemente, cuando la taladradora YT28 perfora rocas blandas, la duración de vida del taladro es más propensa a ser dañada. Las consecuencias del uso masivo de la taladradora YT28 son el aumento del consumo de taladros.

(7) La duración de vida de fatiga del taladro está conformada por la siguiente ecuación:

Duración total de vida de fatiga = Duración de vida de formación de la grieta crítica + Duración de vida de propagación de la grieta

La teoría de la mecánica de fractura nos indica que, para un material determinado (acero hueco), un proceso de tratamiento térmico y condiciones de uso específicas, la duración de vida de propagación de la grieta es básicamente determinada. Evidentemente, la duración de vida de formación de la grieta crítica es un factor importante que afecta la duración total de vida de fatiga. La práctica ha demostrado que, para los taladros fallidos con una región de fatiga de igual tamaño, la duración de vida puede variar entre un 10% y un 50%, lo que demuestra que la duración de vida de formación de la grieta crítica es una parte muy importante de la duración total de vida de fatiga.

(8) La mayoría (>90%) de los fallos de los taladros actualmente son debidos a la fatiga del orificio interno, lo que indica que la grieta crítica se forma primero en el orificio interno del taladro. Por lo tanto, la fatiga por corrosión es el problema principal que debemos abordar para resolver el fallo por fatiga de los taladros. El orificio interno del taladro debe ser reforzado y tratado anticorrosivo para evitar la existencia de microgrietas antes de su uso, con el fin de retrasar el tiempo (duración de vida) de formación de la grieta crítica.

Las pruebas de perforación realizadas por la Empresa de Acero Especial de Guiyang han demostrado que la duración de vida del taladro terminado de 55SiMnMo con tubo forro interno es entre un 50% y un 100% mayor que la de aquellos sin tubo forro interno, es decir, el tubo forro interno retrasa muy eficazmente la formación de la grieta crítica.

(9) Los estudios existentes demuestran que la tensión en la parte frontal del hombro del taladro de perforación es mayor que la tensión en la parte media del taladro. Por lo tanto, la parte afectada por el calor generada por el trabajo termomecánico local o el tratamiento térmico local debe evitar coincidir con la región de máxima tensión del taladro.

(10) La teoría y la práctica demuestran que la duración de vida de fatiga del acero hueco con más elementos de aleación es mejor que la del acero hueco con menos elementos de aleación, es decir, 55SiMnMo > 95CrMo > 8Cr. En un cierto rango de dureza, para los materiales metálicos con una alta pureza, la resistencia a la fatiga de tensión es directamente proporcional a la dureza. Al mismo tiempo, la sensibilidad a las ranuras de los materiales metálicos también es directamente proporcional a la dureza. Los materiales metálicos con una alta pureza son difíciles de lograr en el proceso y tienen un costo elevado. Por lo tanto, la dureza del material metálico debe controlarse adecuadamente, de lo contrario, el material metálico es propenso a la rotura temprana durante la fatiga de tensión. Los diferentes materiales metálicos deben tener diferentes puntos de control (o regiones) de dureza para alcanzar el mejor rendimiento de fatiga de tensión óptimo.

La estructura ideal del acero hueco 55SiMnMo es el bainita granulosa, y la dureza ideal está entre 34 y 37 HRC. Cuando la dureza del acero hueco 55SiMnMo es ≥ 38 HRC, se produce el bainita inferior (estructura no ideal). Cuando el acero hueco 55SiMnMo se temple a altas temperaturas (≥ 600°C), se produce el bainita de temple (estructura no ideal), y la temperatura de temple no debe ser demasiado alta. El rendimiento a la fatiga del bainita inferior o del bainita de temple es inferior al del bainita granulosa. Según la opinión del mercado, la estabilidad del taladro de 55SiMnMo normalizado en su totalidad es mejor que la del taladro de 55SiMnMo tratado térmicamente localmente, lo que indica que la dureza del cuerpo del taladro de 55SiMnMo normalizado en su totalidad es mayor que la del estado del material laminado (27 - 31 HRC) (34 - 37 HRC), y la estructura de la región afectada por el calor local generada en el trabajo termomecánico (hombro del taladro) del taladro de 55SiMnMo también se refine y mejora.

(11) La duración de vida del taladro terminado Z708 fabricado en el extranjero es de entre 300 y 800 metros. Sandvik también ha lanzado el taladro terminado cementado. Sin embargo, debido a los problemas de relación calidad-precio, no se ha promovido en el mercado chino. Los taladros de Sandvik (incluidos los taladros pesados) en su mayoría aplican ampliamente el método de tratamiento anticorrosivo de "fosfatación + aplicación de cera".

(12) El tratamiento por chorreo de perlas en la superficie del taladro tiene muchos beneficios: por un lado, limpia la superficie y establece una base para el posterior tratamiento anticorrosivo de la superficie (inmersión en aceite, fosfatación, aplicación de cera, pintura, etc.); por el otro lado, la superficie se refuerza y se forma una tensión de compresión superficial estable, lo que puede compensar en parte la tensión de tracción y aumentar la duración de vida de formación de grieta crítica superficial.

8. Problemas Principales del Acero Hueco (Taladro Terminado)

8.1 Problemas Principales del Acero Hueco

(1) La dureza de laminación del 55SiMnMo es baja (30 HRC). Cuando se lamina el acero hueco, el enfriamiento del acero hueco en la cama de enfriamiento existente es difícil de satisfacer los requisitos para alcanzar las propiedades ideales del acero hueco 55SiMnMo de H22 mediante el enfriamiento controlado: un tiempo de enfriamiento suficiente (con el objetivo de garantizar que el proceso de enfriamiento en el aire ideal se complete (dureza: 34 - 37 HRC, estructura metalográfica: bainita granulosa), que el acero hueco sea recto y no se doble ni deforme cuando se recoja en haces calientes) y, a la vez, se debe reducir el tiempo de contacto del acero hueco con los dientes de la cama de enfriamiento (con el objetivo de evitar que se produzca un enfriamiento no uniforme con manchas rojas y negras en un solo acero hueco).

(2) La estabilidad de las propiedades del sustrato del acero hueco producido por el método de tubería fundida es pobre.

(3) Después de perforar el ladrillo de fundición continua, todavía existen defectos de porosidad en parte de la pared del orificio interno. Esto lleva a que, durante el posterior calentamiento y laminación del acero hueco, los defectos se oxiden y formen defectos innatos no soldables, o lo que se llama microgrietas. Estas microgrietas se conservan cuando el acero se lamina en acero hueco H22. Estas microgrietas acortan el tiempo de formación de la grieta crítica, lo que conduce a la inestabilidad de la calidad del acero hueco.

(4) Con el método de extracción del núcleo en el que se golpea la cabeza y se corta el núcleo, cuando el núcleo es más duro que el acero 55SiMnMo, la parte rota del núcleo puede causar arañazos en la pared interna del orificio durante el proceso de extracción. Si encuentra inclusiones, se convertirán en microgrietas expuestas.

(5) Hay una brecha entre el acero hueco producido en China y el acero hueco de Sandvik tanto en el proceso de producción como en el producto.

(6) El acero hueco H22 del extranjero utiliza principalmente el acero Z708 (es decir, 40SiMnCrNiMo), mientras que en China, aún está en desarrollo y se está promoviendo.

(7) La gestión del acero hueco interno en China todavía debe ser refinada para reducir las fluctuaciones de calidad del acero hueco.

8.2 Problemas Principales del Taladro Terminado

(1) El efecto del tratamiento anticorrosivo del orificio del núcleo es pobre: a. Con el método de inmersión en aceite, solo actúa como protección antirrust en el momento antes del uso de la perforación, y el agua a alta presión la lava durante el uso; b. Si se pinta la superficie, el orificio del núcleo no tiene efectos anticorrosivos. Estos casos se corresponden con la forma actual de fallo que se basa principalmente en la rotura por fatiga interna. c. El orificio del núcleo en la zona del hombro forjado del taladro es demasiado pequeño, lo que no es favorable para el tratamiento anticorrosivo del orificio del núcleo. Después del temple en baño de sales, parte de las sales residuales que no se limpian completamente pueden causar corrosión en el orificio del núcleo.

(2) El forjado del hombro del taladro y el tratamiento térmico local generan una zona de transición térmica, y se necesita profundizar más en el estudio y tratamiento de esta zona de transición térmica.

(3) El proceso de fabricación del taladro terminado sigue siendo manual o semi-automático, lo que presenta el riesgo de fluctuaciones en la calidad.

(4) Actualmente, el taladro terminado de 55SiMnMo se somete principalmente a un tratamiento de normalización por inducción local. Si se realiza un tratamiento de normalización por inducción integral, no solo se mejorará la zona de transición, sino que también se podrá aumentar la dureza del cuerpo del taladro, lo que aumentará la resistencia a la fatiga del cuerpo del taladro y mejorará la estabilidad de la calidad del taladro terminado. Sin embargo, el tratamiento de normalización por inducción integral aumenta el costo y no alcanza una producción alta.

9. Soluciones

9.1 Soluciones para el Acero Hueco

(1) La Empresa de Acero Especial de Guiyang ha logrado básicamente el proceso de producción de acero hueco del estilo Sandvik. Las principales diferencias restantes son la dirección del laminado de acero y el horno de calentamiento. Con esfuerzos continuos, la precisión de control de las dimensiones geométricas del acero hueco y el efecto del laminado con enfriamiento controlado serán iguales a los de Sandvik.

(2) Reducir el rango de control de los componentes químicos del acero hueco, mejorar la pureza del acero hueco, aumentar el nivel de macroestructura del acero hueco y mejorar la estabilidad de la calidad del acero fundido del acero hueco.

(3) Fortalecer y detallar la gestión (clasificación de los ladrillos de fundición continua, selección de los ladrillos defectuosos iniciales, clasificación de la macroestructura, etc.), controlar y rastrear la calidad del producto según el lote de laminación, y mejorar la estabilidad de la calidad del acero hueco.

(4) Para el acero hueco de alta calidad, utilizar el proceso de "ladrillo perforado + tubo de acero", refuerzar la pared interna del orificio del núcleo y mejorar la resistencia a la fatiga por corrosión del taladro.

(5) Optimizar el proceso de enfriamiento controlado del 55SiMnMo y esforzarse por aumentar la dureza del acero hueco laminado entre 33 HRC y 37 HRC, y mejorar la resistencia a la fatiga del cuerpo del taladro.

(6) Fortalecer la gestión del proceso de perforación, reducir los ladrillos perforados exentos, y mejorar la precisión de control de las dimensiones geométricas del acero hueco.

(7) Controlar bien la calidad del material del núcleo utilizado para el acero hueco, asegurarse de que no se produzcan roturas en la extracción del núcleo del acero hueco y rayones en el orificio interno, y garantizar la tasa de producción exitosa de la extracción del núcleo y la calidad del orificio interno.

(8) Esforzarse por mejorar el nivel de laminación controlada del acero hueco y aumentar el porcentaje de aprobación de la alta precisión de las dimensiones geométricas; esforzarse por mejorar el nivel de laminación controlada y enfriamiento controlado del acero hueco, y aumentar el porcentaje de aprobación de la alta norma de dureza y estructura.

(9) Acelerar el desarrollo y promoción del acero hueco de alta calidad, como el Z708 (es decir, 40SiMnCrNiMo) para H22.

9.2 Soluciones para el Taladro Terminado

(1) Implementar un proceso de tratamiento anticorrosivo más efectivo para el orificio interno, especialmente para los taladros de alta calidad, se debe implementar el proceso de tratamiento anticorrosivo de "fosfatación + aplicación de cera" para mejorar la resistencia a la fatiga por corrosión del taladro terminado.

(2) Establecer una línea de producción continua de normalización por inducción para cada taladro individual y establecer medios para perfeccionar las propiedades del 55SiMnMo.

(3) Promover activamente la línea de producción automática y reducir al máximo las fluctuaciones en la calidad del producto causadas por la semi-automatización y la mano de obra.

(4) Realizar un seguimiento continuo de la calidad del producto y un servicio técnico especializado para los usuarios directos y los distribuidores importantes, conocer con precisión la información de calidad del producto en el mercado, y mejorar constantemente la calidad y la variedad de productos.

Organizar al menos una prueba de perforación en el lugar de producción del producto al año, comparar la calidad del producto y mejorar el proceso de fabricación del producto.

(5) Organizar al menos una prueba de perforación en el lugar de producción del producto al año, comparar la calidad del producto y mejorar el proceso de fabricación del producto.

(6) Desarrollar activamente el trabajo de investigación y análisis del acero hueco y del taladro terminado, y llevar a cabo la cooperación "producción, enseñanza, investigación" para reducir constantemente la brecha con Sandvik.

(7) Detallar la calidad del acero hueco y promover la mejora de la calidad del producto y del nivel tecnológico del acero hueco al satisfacer las necesidades de diferentes usuarios del acero hueco.

10. Conclusión

En el caso de los taladros de rosca (taladros pesados) y el acero hueco de gran calibre utilizado, dado que la forma de uso de los taladros de rosca (conexión por roscas de múltiples piezas) y el método de tratamiento térmico (tratamiento térmico integral de múltiples piezas) son claramente diferentes de la forma de uso de los taladros terminados (taladro individual, tratamiento térmico local), se puede profundizar en la investigación y formular análisis y soluciones adicionales de acuerdo con sus características, basándose en el trabajo realizado sobre el acero hueco H22 (taladro terminado).

Artículo anterior

Artículo anterior

Información relevante

2024-02-10